Принципы, возможности, расходные материалы, цены. Высокоточная сталь

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.

Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировки

Наиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

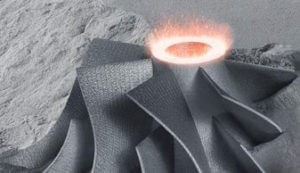

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием » или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS) , ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

Схема работы SLS, DLMS и SLM установок

Процесс лазерного спекания начинается с нанесения тонкого слоя подогретого порошка на рабочую платформу. Толщина наносимых слоев соответствует толщине одного слоя цифровой модели. Затем производится спекание частиц между собой и с предыдущим слоем. Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

По завершении вычерчивания слоя лишний материал не удаляется, а служит опорой для последующих слоев, что позволяет создавать модели сложной формы, включая навесные элементы, без необходимости построения дополнительных опорных структур. Такой подход вкупе с высокой точностью и разрешением позволяет получать детали, практически не требующие механической обработки, а также цельные детали уровня геометрической сложности, недосягаемого традиционными производственными методами, включая литье.

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

Несмотря на высокое качество моделей, получаемых лазерным спеканием, их практическое применение ограничивается сравнительно низкой прочностью ввиду пористости. Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM) . Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Пример титанового имплантата, полученного с помощью технологии электронно-лучевой плавки (EBM)

Параллельным методом, достигшим прекрасных результатов, стала электронно-лучевая плавка (EBM) . На данный момент существует лишь один производитель, создающий EBM-принтеры – шведская компания Arcam.

EBM позволяет достигать точности и разрешения, сравнимых с лазерной плавкой, но обладает определенными преимуществами. Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Возможность работы с широким диапазонам металлов и сплавов позволяет создавать мелкие партии специализированных металлических деталей, практически не уступающих образцам, получаемым с помощью традиционных методов производства. При этом отсутствует необходимость создания дополнительных инструментов и инфраструктуры – таких как, литейные формы и печи. Соответственно, возможна значительная экономия при прототипировании или мелкосерийном производстве.

Установки для лазерной и электронно-лучевой плавки успешно используются для производства таких предметов, как ортопедические титановые протезы, лопатки газовых турбин и форсунки реактивных двигателей среди прочих.

Прямое лазерное аддитивное построение (CLAD)

Схема работы установок, использующих технологию CLAD

Не столько технология 3D-печати, сколько технология «3D-ремонта». Технология применяется исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

В основе CLAD лежит напыление металлического порошка на поврежденные детали с немедленной наплавкой с помощью лазера. Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом.

Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации.

Произвольная электронно-лучевая плавка (EBFȝ)

Схема работы EBFȝ принтеров

Технология, разрабатываемая специалистами НАСА для применения в условиях невесомости. Так как отсутствие гравитации делает работу с металлическими порошками практически невозможной, технология EBFȝ подразумевает использование металлических нитей.

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала.

Данная технология позволит создание металлических запасных частей на орбите, что позволит существенно сократить затраты на доставку частей и обеспечит возможность быстрого реагирования на внештатные ситуации.

Эти филаменты содержат значительный процент металлических порошков, но и достаточно пластика - для печати при низкой температуре любым 3D-принтером. В то же время, они содержат достаточное количество металла, чтобы соответственно выглядеть, ощущаться и иметь вес близкий к весу металлического предмета.

Изделия из филамента содержащего железо даже покрываются ржавчиной в определенных условиях, что добавляет правдоподобности, а вот проржаветь насквозь и испортиться от этого не смогут - и в этом их преимущество перед настоящими металлическими предметами.

Плюсы таких материалов:

- Уникальный внешний вид распечаток

- Идеально подходит для бижутерии, статуэток, предметов домашнего обихода и декора

- Высокая прочность

- Очень малая усадка во время охлаждения

- Подогреваемый стол не обязателен

- Низкая гибкость изделий, зависит от конструкции распечатки

- Не считается безопасным при контакте с пищей

- Требует тонкой настройки температуры сопла и скорости подачи филамента

- Необходима постобработка изделий - шлифовка, полировка

- Быстрый износ сопла экструдера - филамент с металлом очень абразивен, по сравнению с обычными материалами

3D-печать металлом в промышленности

Если вы хотите приобрести 3D-принтер печатающий настоящим металлом, для использования на предприятии, то тут для вас две новости - хорошая и плохая.

Хорошая новость состоит в том, что их ассортимент достаточно широк и продолжает расширяться - можно будет выбрать такой аппарат, который соответствует любым техническим требованиям. Далее в статье можно убедиться в этом.

Плохая же новость одна - цены. Стоимость профессиональных печатающих металлом принтеров начинается где-то от $200000 и растет до бесконечности. Кроме того, даже если вы выберете и приобретете самый недорогой из них, отдельным ударом станет покупка расходников, плановое обслуживание с заменой узлов, ремонт. Не забываем и о персонале, и расходах на постобработку изделий. А на стадии подготовки к печати понадобится специальное ПО и умеющие обращаться с ним люди.

Если вы готовы ко всем этим тратам и трудностям - читайте дальше, мы представим несколько очень интересных образцов.

3D-печать металлом - применение

В некоторых промышленных секторах уже используют металлические 3D-принтеры, они стали неотъемлемой частью производственного процесса, о чем обычный потребитель может и не подозревать:

Наиболее распространенным примером являются медицинские импланты и стоматологические коронки, мосты, протезы, которые уже считаются наиболее оптимальным вариантом для пациентов. Причина: Они могут быть быстрее и дешевле изготовлены на 3D-принтере и адаптированы к индивидуальным потребностям каждого пациента.

Второй, столь же часто встречающийся пример: ювелирное дело. Большинство крупных производителей постепенно переходит от 3D-печати форм и восковок к непосредственной 3D-печати металлом, а печать из титана позволяет ювелирам создавать изделия невозможного ранее дизайна.

Кроме того, аэрокосмическая промышленность становится все более и более зависима от 3D-печатных металлических изделий. Ge-AvioAero в Италии - первая в мире полностью 3D-печатная фабрика, которая выпускает компоненты для реактивных двигателей LEAP.

Следующая отрасль использующая 3D-принтеры по металлу - автопром. BMW, Audi, FCA уже серьезно рассматривают применение технологии в серийном производстве, а не только в прототипировании, где они используют 3D-печать уже многие годы.

Казалось бы - зачем изобретать велосипед? Но и здесь 3D-печать металлом нашла применение. Уже несколько лет производители велосипедных компонентов и рам применяют 3D печать. Не только в мире, но и в России это получило распространение. Производитель эксклюзивных велосипедов Triton заканчивает проект с 3D-печатным элементом титановой рамы, это позволило снизить ее вес без ущерба прочности.

Но прежде, чем 3D-печать металлами действительно захватит мир, необходимо будет преодолеть несколько серьезных проблем. В первую очередь - это высокая стоимость и низкая скорость производства больших серий этим методом.

3D-печать металлом - технологии

Многое можно сказать о применении печатающих металлом 3D-принтеров. Есть своя специфика, но основные вопросы такие же, как и с любыми другими 3D-принтерами: программное обеспечение и аппаратные ограничения, оптимизация материалов и печать несколькими материалами. Мы не будем говорить о программном обеспечении много, упомянем лишь, что наиболее крупные издатели, такие как Autodesk, SolidWorks и SolidThinking - все разрабатывают программные продукты для использования в объемной печати металлами, чтобы пользователи могли воплотить в жизнь изделие любой вообразимой формы.

В последнее время появились примеры того, что 3D-детали напечатанные металлом могут быть столь же прочными, как традиционно производимые металлические компоненты, а в некоторых случаях и превосходят их. Созданные с помощью DMLS, изделия имеют механические свойства такие же, как у цельнолитых аналогов.

Посмотрим же на имеющиеся металлические технологии 3D-печати:

Процесс # 1: Послойное сплавление порошка

Процесс 3D-печати металлами, которым наиболее крупные компании пользуются в наши дни, известен как сплавление или спекание порошкового слоя. Это означает, что лазерный или другой высокоэнергетический луч сплавляет в единое целое частицы равномерно распределенного металлического порошка, создавая слои изделия, один за другим.

В мире есть восемь основных производителей 3D-принтеров для печати металлом, большинство из них расположены в Германии. Их технологии идут под аббревиатурой SLM (выборочное лазерное плавление) или DMLS (прямое спекание металла лазером).

Процесс # 2: Binder Jetting

Еще один профессиональный метод с послойным соединением - склеивание частиц металла для последующего обжига в высокотемпературной печи, где частицы сплавляются под давлением, составляя единое металлическое целое. Печатная головка наносит соединительный раствор на порошковую подложку послойно, как обычный принтер на листы бумаги, после чего изделие отправляется в обжиг.

Еще одна похожая, но отличающаяся технология, в основе которой лежит FDM печать - замешивание металлического порошка в металлическую пасту. С помощью пневматической экструзии, 3D-принтер выдавливает ее, подобно тому, как строительный 3D-принтер делает это с цементом, чтобы сформировать 3D-объекты. После того, как нужная форма напечатана, объекты также спекают в печи. Эту технологию использует Mini Metal Maker - возможно, единственный более-менее доступный 3D-принтер для печати металлом ($1600). Прибавьте стоимость небольшой печки для обжига.

Процесс # 3: Наплавление

Можно подумать, что среди технологий печатью металлом отсутствует похожая на обычную FDM, однако, это не совсем так. Вы не сможете плавить металлическую нить в хот-энде своего 3D-принтера, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Один из них называется DED (Directed Energy Deposition), или лазерная наплавка. Он использует лазерный луч для сплавления металлического порошка, который медленно высвобождается и осаждается из экструдера, формируя слои объекта с помощью промышленного манипулятора.

Обычно это делается внутри закрытой камеры, однако, на примере компании MX3D , мы видим возможность реализации подобной технологии в сооружении настоящего полноразмерного моста, который должен быть распечатан в 2017 году в Амстердаме.

Другой называется EBM (Electron Beam Manufacturing - производство электронным лучом), это технология формирования слоев из металлического сырья под воздействием мощного электронного луча, с ее помощью создают крупные и очень крупные конструкции. Если вы не работаете в оборонном комплексе РФ или США, то вряд ли увидите эту технологию живьем.

Еще парочка новых, едва появившихся технологий, используемых пока только их создателями, представлена ниже - в разделе о принтерах.

Используемые металлы

Ti - Титан

Чистый титан (Ti64 или TiAl4V) является одним из наиболее часто используемых металлов для 3D-печати, и безусловно - одним из самых универсальных, так как он является одновременно прочным и легким. Он используется как в медицинской промышленности (в персонализированом протезировании), так и в аэрокосмической и автомобильной отрасли (для изготовления деталей и прототипов), и в других областях. Единственная загвоздка - он обладает высокой реакционной способностью, что означает - он может легко взорваться, когда находится в форме порошка, и обязательно должен применяться для печати лишь в среде инертного газа Аргона.

SS - Нержавеющая сталь

Нержавеющая сталь является одним из самых доступных металлов для 3D-печати. В то же время, она очень прочна и может быть использована в широком спектре промышленных и художественных производств. Этот тип стального сплава, содержащий кобальт и никель, обладает высокой упругостью и прочностью на разрыв. 3D-печать нержавейкой используется, в основном, лишь в тяжелой промышленности.

Inconel - Инконель

Инконель - современный суперсплав. Он производится компанией Special Metals Corporation и является запатентованным товарным знаком. Состоит, по большей части, из никеля и хрома, имеет высокую жаропрочность. Используется в нефтяной, химической и аэрокосмической промышленности (например: для создания распределительных форсунок, бортовых “черных ящиков”).

Al - Алюминий

Из-за присущей ему легкости и универсальности, алюминий является очень популярным металлом для применения в 3D-печати. Он используется обычно в виде различных сплавов, составляя их основу. Порошок алюминия взрывоопасен и применяется в печати в среде инертного газа Аргона.

CoCr - Кобальт-хром

Этот металлический сплав имеет очень высокую удельную прочность. Используется как в стоматологии - для 3D-печати зубных коронок, мостов и бюгельных протезов, так и в других областях.

Cu - Медь

За редким исключением, медь и ее сплавы - бронза, латунь - используются для литья с использованием выжигаемых моделей, а не для прямой печати металлом. Это потому, что их свойства далеко не идеальны для применения в промышленной 3D-печати, они чаще используются в декоративно-прикладном искусстве. С большим успехом они добавляются в пластиковый филамент - для 3D-печати на обычных 3D-принтерах.

Fe - Железо

Железо и магнитный железняк также, в основном, используются в качестве добавки к PLA-филаменту. В крупной промышленности чистое железо редко находит применение, а о стали мы написали выше.

Au, Ag - Золото, серебро и другие драгоценные металлы

Большинство сплавляющих слои порошка 3D-принтеров могут работать с драгоценными металлами, такими как золото, серебро и платина. Главная задача при работе с ними - убедиться в оптимальном расходе дорогостоящего материала. Драгоценные металлы применяются в 3D-печати ювелирных и медицинских изделий, а также при производстве электроники.

3D принтеры печатающие металлом

# 1: Sciaky EBAM 300 - титановый прут

Для печати действительно больших металлических конструкций лучшим выбором будет EBAM от Sciaky. Этот аппарат может быть любого размера, на заказ. Он используется, в основном, в аэрокосмической и оборонной промышленности США.

Как серийную модель, Sciaky продает EBAM 300. Он имеет размер рабочей области со сторонами 5791 х 1219 х 1219 мм.

Компания утверждает, что EBAM 300 является одним из самых быстрых коммерчески доступных промышленных 3D-принтеров. Конструкционные элементы самолетов, производство которых, по традиционным технологиям, могло занимать до полугода, теперь печатаются в течение 48 часов.

Уникальная технология Sciaky использует электронно-лучевую пушку высокой мощности для плавки титанового филамента толщиной 3мм, со стандартной скоростью осаждения около 3-9 кг/час.

# 2: Fabrisonic UAM - ультразвуковой

Другой способ 3D-печати больших металлических деталей - Ultrasound Additive Manufacturing Technology (UAM - технология ультразвукового аддитивного производства) от Fabrisonic. Детище Fabrisonic является трехосевым ЧПУ-станком, имеющим дополнительную сварочную головку. Металлические слои сначала разрезают, а затем сваривают друг с другом с помощью ультразвука. Крупнейший 3D-принтер Fabrisonic - “7200”, имеет объем сборки 2 х 2 х 1,5 м.

# 3: Laser XLine 1000 - металлический порошок

Одним из самых крупных, на рынке 3D-принтеров печатающих с помощью металлического порошка, долго являлся XLine 1000 производства Concept Laser. Он имеет область сборки размером 630 х 400 х 500 мм, а места занимает как небольшой дом.

Изготовившая его немецкая компания, которая является одним из поставщиков 3D-принтеров для аэрокосмических компаний-гигантов, таких как Airbus, недавно представила новый принтер - XLine 2000.

2000 имеет два лазера и еще больший объем сборки - 800 х 400 х 500 мм. Эта машина, которая использует патентованную технологию LaserCUSING (тип селективного лазерного плавления), может создавать объекты из сплавов стали, алюминия, никеля, титана, драгоценных металлов и из некоторых чистых материалов (титана и сортовых сталей.)

Подобные машины есть у всех основных игроков на рынке 3D-печати металлом: у EOS, SLM, Renishaw, Realizer и 3D Systems, а также у Shining 3D - стремительно развивающейся компании из Китая.

# 4: M Line Factory - модульная 3D-фабрика

Рабочий объем: 398,78 х 398,78 х 424,18 мм

От 1 до 4 лазеров, 400 - 1000 Вт мощности каждый.

Концепция M Line Factory основана на принципах автоматизации и взаимодействия.

M Line Factory, от той же Concept Laser, и работающий по той же технологии, делает акцент не на размере рабочей области, а на удобстве производства - он представляет собой аппарат модульной архитектуры, который разделяет производство на отдельные процессы таким образом, что эти процессы могут происходить одновременно, а не последовательно.

Эта новая архитектура состоит из 2 независимых узлов машины:

M Line Factory PRD (Production Unit - производственная единица)

Production Unit состоит из 3-х типов модулей: модуль дозирования, печатный модуль и модуль переполнения (лоток для готовой продукции). Все они могут быть индивидуально активированы и не образуют одну непрерывную единицу аппаратуры. Эти модули транспортируются через систему туннелей внутри машины. Например, когда новый порошок подается, пустой модуль хранения порошка может быть автоматически заменен на новый, без прерывания процесса печати. Готовые детали могут быть перемещены за пределы машины и немедленно автоматически заменяются следующими заданиями.

M Line Factory PCG (Processing Unit - процессинговая единица)

Это независимый блок обработки данных, который имеет встроенную станцию просеивания и подготовки порошка. Распаковка, подготовка к следующему заданию печати и просеивание происходят в замкнутой системе, без участия оператора.

# 5: ORLAS CREATOR - 3D-принтер готовый к работе

Создатели ORLAS CREATOR позиционируют этот 3D-принтер как максимально доступный, простой в обращении и готовый к работе, не требующий установки никаких дополнительных комплектующих и программ сторонних производителей, способный печатать прямо из файла комплектной CAD/CAM их собственной разработки.

Все необходимые компоненты установлены в относительно компактном корпусе, которому необходимо пространство 90х90х200 см. Много места он не займет, хоть и выглядит внушительно, да и весит 350 кг.

Как можно понять из приведенной производителем таблицы, металлический порошок спекается вращающейся лазерной системой, слоями 20-100 мкм толщиной и с размером “пикселя” всего в 40 мкм, в атмосфере азота или аргона. Подключить его можно к обычной бытовой электросети, если ваша проводка выдержит нагрузку в 10 ампер. Что, впрочем, не превышает требований средней стиральной машины.

Мощность лазера - 250 Ватт. Рабочая область составляет цилиндр 100 мм в диаметре и 110 в высоту.

# 6: FormUp 350 - Powder Machine Part Method (PMPM)

FormUp 350, работающий в системе Powder Machine Part Method (PMPM), создан компанией AddUp - совместным проектом Fives и Michelin. Это новейший аппарат для 3D-печати металлами, впервые представленный в ноябре на Formnext2016.

Принцип работы у этого 3D-принтера тот же, что и у приведенных выше коллег, но его главная особенность в другом - она заключается в его включенности в PMPM.

Принтер предназначен именно для промышленного использования, в режиме 24/7, и рассчитан именно на такой темп работы. Система PMPM включает в себя контроль качества всех комплектующих и материалов, на всех стадиях их производства и распространения, что должно гарантировать стабильно высокие показатели качества работы, в чем у Мишлена огромный многолетний опыт.

Технология Зака Вейдера MagnetoJet основана на изучении магнитной гидродинамики, а конкретнее - возможности управлять расплавленным металлом с помощью магнитных полей. Суть разработки в том, что из расплавленного алюминия формируется капля строго контролируемого размера, этими каплями и осуществляется печать.

Размер такой капельки - от 200 до 500 микрон, печать происходит со скоростью 1000 капель в секунду. Рабочая область принтера: 300 мм х 300 мм х 300 мм

Рабочий материал: Алюминий и его сплавы (4043, 6061, 7075). И, пусть пока это только алюминий, но принтер в 2 раза быстрее порошковых и до 10 раз дешевле.

В 2018 году планируется выпуск Mk2, он будет оснащен 10 печатающими головками, что должно дать прирост скорости печати в 30 раз.

# 9: METAL X - ADAM - атомная диффузия

Компания Markforged представила новую технологию 3D-печати металлом - ADAM, и 3D-принтер работающий по этой технологии - Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) - технология атомной диффузии. Печать производится металлическим порошком, где частицы металла покрыты синтетическим связующим веществом, которое удаляется после печати, позволяя металлу соединиться в единое целое.

Главное преимущество технологии - отсутствие необходимости применения сверхвысоких температур непосредственно в процессе печати, а значит - отсутствие ограничений по тугоплавкости используемых для печати материалов. Теоретически, принтер может создавать 3D-модели из сверхпрочных инструментальных сталей - сейчас он уже печатает нержавейкой, а в разработке титан, Инконель и стали D2 и A2.

Технология позволяет создавать детали со сложной внутренней структурой, такой как в пчелиных сотах или в пористых тканях костей, что затруднительно при других технологиях 3D-печати, даже для DMLS.

Размер изделий: до 250мм х 220мм х 200мм. Высота слоя - 50 микрон.

Того гляди, скоро можно будет распечатать высококачественный нож - с нуля, за пару часов, придав ему любой самый замысловатый дизайн.

Хотите больше интересных новостей из мира 3D-технологий?

Одно из перспективных направлений, на которое сейчас обращают внимание многие люди – 3D печать металлом, цена на которую является доступной. Аргументировать популярность этого метода достаточно просто. Дело в том, что в настоящее время это – одна из самых перспективных отраслей, которая достаточно скоро сможет заменить варианты прототипирования. Большим плюсом является материал, который используется для создания моделей. Не исключено что в скором времени такие принтеры будут находиться на базах и строительных площадках, но пока стоит разобраться с их видами и принципом работы.

3D принтер, печать металлом который производит согласно технологиям, может изготовить практически любую фигуру, на которую имеется трехмерная модель.

Как происходит сама работа?

Сейчас чаще всего проводится 3D печать сталью, происходит она за счет того, что используются как лазерные, так и струйные принтеры. В обоих случаях идет накладка массы слой за слоем, благодаря которым будет создаваться желаемый объект. После этого достаточно твердая модель будет «вырастать» на специальной платформе для построения. Сейчас выделяется селективное лазерное спекание, электронно-лучевая плавка и струйная моделирование методом наплавления. Каждый из этих вариантов будет отличаться, их лучше всего использовать в определенных отраслях.

Безусловно, модели, которые создаются из металла, а не из пластика, будут более крепкими, имеют большее количество конструктивных решений. К тому же в дальнейшем создаваемые детали можно без проблем использовать на практике, запускать в производство в качестве пробного варианта. Можно сказать, что 3D печать титаном либо сталью может ускорить многие процессы в производстве, помочь избежать большого количества ошибок.

Из чего будет исходить цена изделия?

Чаще всего стоимость модели будет базироваться на 3 показателях:

- Параметры. Сюда входят размеры и объем.

- Скорость выполнения заказанного изделия.

- Вид металла, который применяется для изготовления деталей, а также количество обработок после создания.

Цена на материал может варьироваться. Лучше всего ее уточнять непосредственно у фирмы, но обычно один кубический сантиметр из нержавеющей стали обходится приблизительно в 550 руб.. Стандартное время для создания модели может составлять от 15 дней до 1 месяца.

По желанию заказчика может использоваться титан, нержавеющая либо углеродистая сталь. Применяются и индивидуальные сплавы, состав которых озвучивается специалистам. Проводится и 3D печать деталей из металлов за рубежом.

5 мая 2016

3D печать это одно из самых сложных направлений в сфере современных технологий и является важным элементом в области современного производства. С помощью принтеров, осуществляющих трехмерную печать, открываются широкие возможности, в том числе для предпринимательской деятельности. Имеются все предпосылки для того, что такая технология в недалеком будущем заменит стандартные методы производства: литье, ковка и т. п. Данная статья ответит на вопросы: что такое 3D печать по металлу и каковы главные направления развития этой технологии.

Это специальное устройство, которое дает возможность создавать металлические изделия и наносить специальные слои на формирующиеся детали. То есть формирование объекта принтером происходит послойно.

Первым делом при помощи компьютера и специальной программы создается виртуальная модель в трех плоскостях, разделенная на цифровые слои. В процессе печати объекта, из головки принтера на печатающую платформу выделяется жидкий металл или порошок, тем самым создавая начальный слой. Далее автоматически формируется следующий слой металла. И так, слой за слоем, создается готовое изделие.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Какие работы могут выполняться

Технология 3D печати является многофункциональной. Ее применяют в своей деятельности, как профессионалы, так и обычные любители. Спектр применения довольно обширен: изготовление сложных по форме металлических изделий, имитирование обычной ковки. Для этих целей не нужно привлекать дополнительное оборудование и устройства.

промышленный 3Д принтер

Промышленный 3D принтер способен напечатать даже двигатель для ракеты, который будет трудно отличить от оригинала, изготовленного стандартным способом. Отсюда следует вывод – эта технология может изготавливать почти любые металлические предметы.

Технологии печати

На данный момент используется всего 2 основных способа печати изделий из металла: струйная и лазерная технология. В обоих случаях происходит последовательное нанесение слоев металла (аддитивная технология), пока на выходе не получится требуемый объект. Но технологии не стоят на месте, разработчики развивают новые методы печати.

1. Струйная печать

Эта разновидность печати одновременно является и самой ранней и успешной в аддитивной технологии. Но здесь нужно четкое понимание того, что данный подход может применяться лишь для создания композитных (смесь металла с полимерами) деталей из-за специфики производства. Такой способ формирует любой трехмерный объект из порошковых материалов. Порошок смешивается с полимерами, которые помогают сырью связываться во время печати. Поэтому изготавливаемые по данной технологии изделия нельзя считать полностью металлическими.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладаю хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладаю хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Из-за невысокой прочности изделий данную технологию используют, прежде всего, при изготовлении сувениров.

2. Печать методом ламинирования

В данной технологии тонкие листы металла постепенно наносятся на платформу. Формирование происходит при помощи резки листов (металлической или лазерной) и их склеивания, в результате чего получается 3Д модель. В качестве расходного материала использоваться фольга.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Главным достоинством является экономичность и близкое сходство получаемых деталей с макетом. Часто данный подход применяют для создания макетов.

3. Наплавка слоями

В данном случае в качестве сырья используются легкоплавкие металлы. Но чистые металлы или сплавы не используются, поскольку применение такого сырья влечет понятные проблемы из-за необходимости работы принтера при высоких температурах.

Учитывая это, разработчики остановились на композитных материалах, подобных тем, что используются в струйной печати. Например, BronzeFill – материал из термической пластмассы и бронзового порошка. Выполненные на его основе предметы, имеют высокую схожесть с оригиналом и податливы к шлифовке. Данные изделия нельзя считать цельнометаллическими, и их характеристики ограничены используемые в сырье композитами.

Этот метод активно применяется в промышленности. С его помощью можно создавать проводники и экранирующие материалы, что может сделать значительный прорыв в печати электронных плат.

4. Выборочная лазерная и электронно-лучевая плавка

Несмотря на хорошее качество элементов, изготавливаемых при помощи лазерного плавления, их использование не столь обширно из-за значительной пористости получаемых изделий, и следовательно, их малой прочности. Данная продукция может применяться в некоторых отраслях, но совершенно не может использоваться там, где требуется противостоять большим нагрузкам.

Проблему решает замена лазерного спекания на лазерную плавку, которая отличается лишь температурной обработкой. Последняя технология активно используется в области получения однородных деталей, которые почти не отличаются от литых аналогов.

Схожий метод имеет электронно-лучевое плавление. Такие принтеры поставляет шведская компания Arcam. Данная технология почти как и предыдущая, но имеет ряд преимуществ: отсутствие электромеханических зеркальных комплексов и высокоскоростная манипуляция с электронными пучками. По остальным критериям она мало превосходит предшественника.

На видео представлена презентация печати методом селективного лазерного спекания.

Использование различных металлов и сплавов дает возможность для создания мелких партий изделий из металла, аналогичных оригиналу. Здесь не нужна развитая инфраструктура, за счет чего достигается существенная финансовая и ресурсная экономия. Технология активно применяется при изготовлении ортопедических протезов, газовых турбин и даже форсунок для реактивных двигателей.

5. Прямое лазерное аддитивное построение (CLAD)

Это не совсем технология для трехмерной печати, а скорее для 3D ремонта. Она применяется только в промышленности из-за узкого спектра применения.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Головка может пересыщаться по пяти осям, меняя угол наклона и вращаясь относительно вертикальной плоскости. Это позволяет работать под любыми углами.

Данную технологию можно задействовать для ремонта крупных изделий, в том числе при обнаружении в них брака. К примеру, во Франции компания Beam использует данный подход для ремонта авиадвигателей и других крупных изделий.

Технология CLAD может использовать в работе герметичную камеру с инертной атмосферой, что необходимо для работы с металлами, которые поддаются оксидации (титан и т.п.).

6. Произвольная электронно-лучевая плавка (EBF3)

Данная технология нашла применение у специалистов НАСА. Так как в невесомости не представляется возможным работа с порошками, вместо них используются металлические нити. Работа аналогична послойной 3Д печати, но происходит с применением электронно-лучевой пушки для плавки.

Данная технология поможет создавать запасные детали на орбите, что избавит от необходимости их доставки с Земли.

Стоимость 3D принтера

Сейчас на рынке представлено большое количество 3D принтеров, позволяющих печатать трехмерные объекты из металла. Наиболее качественные промышленные принтеры могут стоить несколько десятков тысяч долларов США. Конечно, есть и более дешевые образцы, но их качество печати соответственно хуже. При этом разработчики постоянно совершенствуют свою продукцию, и следует ожидать, что в ближайшем будущем будут появляться все более дешевые принтеры, позволяющие печатать все более качественные изделия.

На видео представлена струйная технология 3D печати по металлу.

Успехи 3D-принтеров в создании моделей из пластика уже давно никого не удивляют. В то же время, практичность технологии печати пластиком далеко не так очевидна, как нам пытаются внушить компании-производители. По большому счету, сегодня домашние 3Д-принтеры мало на что способны с практической точки зрения – с их помощью можно создавать разве что какие-нибудь декоративные элементы или же нерабочие прототипы.

Единственный перспективный способ создания действительно надежных и функциональных деталей – это 3D-печать металлом, однако эта технология находится на самом раннем этапе развития и пока не может предложить массовый и недорогой метод производства металлических деталей в домашних условиях.

В то же время, в промышленных условиях аддитивное (послойное) производство металлических деталей используется уже давно, причем используется активно и самое главное, эффективно.

Технология лазерного спекания

Промышленные 3D-принтеры для печати металлом используют в своей работе вариант технологии SLS (селективного лазерного спекания) под названием SLM (Metal Laser Sintering). Суть технологии заключается в спекании мелкодисперсного металлического порошка под действием лазерного луча. Технология позволяет работать с несколькими металлами и сплавами: нержавеющей сталью, алюминием, титаном, сплавом кобальт-хром.

Во избежание окисления, процесс спекания должен проводиться в нейтральной среде. Для этого в конструкции любого профессионального принтера предусмотрена специальная камера, которая наполняется инертным газом. Эта особенность, наряду с большими энергетическими затратами, является главным камнем преткновения на пути этих 3Д-принтеров «в массы». Слишком уж громоздкими и дорогими получаются такие установки.

3D-печать жидким металлом

Единственной технологией, у которой есть шансы завоевать пустующую нишу домашней печати металлом, является 3Д-печать жидким металлом. Технология подразумевает использование жидкого металла в качестве своеобразных «чернил» и имеет много общего с работой обычных струйных принтеров.

Так, несколько месяцев назад на рынке появился прототип домашнего 3D-принтера под названием Vader. В качестве исходного материала Vader использует алюминий (вероятно, из-за низкой температуры плавления), который плавится в специальной термокамере. Металл покидает камеру в виде микроскопических капель, которые наводятся при помощи электромагнитного поля.

Vader имеет скромные габариты: устройство представляет собой куб с гранями по 25 см. Правда, весит такой 3Д-принтер достаточно много, в основном из-за обилия тяжелых керамических и металлических деталей, и гранитной подложки, однако в домашних условиях его использовать можно.

Эксперименты продолжаются

В своих попытках наладить автоматическое производство сложных деталей из металла, разработчики выдумывают все новые методы. Например, сотрудники Технологического университета Мичигана предложили соединить газосварочный аппарат с микроконтроллером, который управляет его работой. К этому инженеры добавили инновационную технологию прессования, которая исключает негативное действие гравитации в процессе печати.

Новый 3D-принтер представляет собой роботизированную руку с закрепленной на ней сварочной машиной, которая путем добавления небольших порций металла «печатает» деталь прямо в воздухе. Устройство уже работает со сталью, алюминием, медью и бронзой, имеет несколько сменных головок и способно создавать сложные элементы без вмешательства в процесс человека.

Безусловно, такую машину вряд ли получится установить дома, однако в масштабах небольшой мастерской принтер MX3D будет вполне уместен.